Content

- 1 Quais fatores influenciam os custos de moldagem por injeção?

- 1.0.0.1 Custo do material

- 1.0.0.2 Custos relacionados ao molde

- 1.0.0.3 Parâmetros e eficiência do processo

- 1.0.0.4 Equipamentos e mão de obra

- 1.0.0.5 Otimização do design do produto

- 1.0.0.6 Tamanho do lote e logística

- 1.0.0.7 Gestão e fatores externos

- 1.0.0.8 Principais componentes de custo da moldagem por injeção de duas cores

- 2 Como reduzir o custo da moldagem por injeção na produção?

Quais fatores influenciam os custos de moldagem por injeção?

Custo do material

Preço da matéria-prima: as flutuações no preço dos pellets de plástico (como ABS, PP e PC) afetam diretamente os custos, representando normalmente 50% a 70% do custo total da moldagem por injeção.

Utilização do material: altas taxas de refugo (por exemplo, canais, portas e peças defeituosas) aumentam o consumo de material. A otimização do projeto (por exemplo, redução da espessura da parede) ou a reciclagem de refugo podem reduzir os custos.

Aditivos e masterbatch: requisitos especiais (por exemplo, retardamento de chamas e resistência aos raios UV) aumentam os custos dos materiais.

Custos relacionados ao molde

Design e complexidade do molde: estruturas complexas (por exemplo, deslizadores, elevadores chanfrados e texturas de precisão) aumentam os custos de fabricação do molde e as dificuldades de manutenção.

Vida útil do molde: O tipo de aço (por exemplo, P20, H13) e o tratamento de superfície (cromagem, nitretação) afetam a vida útil do molde e a frequência de substituição.

Número de cavidades: Moldes com várias cavidades podem aumentar a produção de uma única vez, mas o investimento inicial é mais alto, portanto, é necessário encontrar um equilíbrio entre a capacidade de produção e a demanda.

Parâmetros e eficiência do processo

Tempo de ciclo: reduzir o tempo de resfriamento e otimizar os parâmetros de pressão de retenção pode melhorar a eficiência, mas evite defeitos (como marcas de afundamento) causados por resfriamento excessivo.

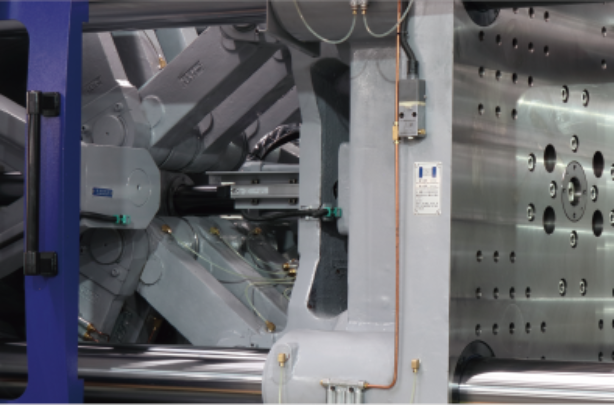

Consumo de energia: existem diferenças significativas na tonelagem da máquina de moldagem por injeção, nos modelos hidráulicos versus elétricos (os modelos elétricos são energeticamente eficientes, mas caros) e no consumo de energia do sistema de aquecimento/resfriamento.

Rendimento: A instabilidade do processo (como flutuações de temperatura e pressão) pode levar a problemas como flash e injeções curtas, aumentando os custos com refugo.

Equipamentos e mão de obra

Seleção de equipamentos: Máquinas de moldagem por injeção de alta precisão são adequadas para peças de precisão, mas são caras; equipamentos usados podem reduzir o investimento, mas podem aumentar os custos de manutenção.

Custo de mão de obra: A automação (robôs, remoção automática de peças) reduz a dependência da mão de obra, mas o investimento inicial deve ser considerado.

Manutenção e depreciação: A manutenção regular do equipamento pode reduzir o tempo de inatividade e prolongar a vida útil.

Otimização do design do produto

Uniformidade da espessura da parede: A espessura irregular da parede pode levar a um resfriamento irregular, prolongando o tempo do ciclo e aumentando o desperdício.

Ângulo e estrutura do rascunho: Um design inadequado pode dificultar a desmoldagem ou exigir pós-processamento adicional (como polimento). Padronização: Reduzir o número de tipos de peças e estruturas especializadas pode reduzir a complexidade do molde e da produção.

Tamanho do lote e logística

Tamanho do pedido: a produção de grande volume distribui os custos do molde e do comissionamento, enquanto lotes pequenos resultam em custos unitários mais altos.

Embalagem e envio: a fragilidade do produto pode exigir embalagens especializadas, aumentando os custos logísticos.

Gestão e fatores externos

Estabilidade da cadeia de suprimentos: atrasos na entrega de matérias-primas ou aumentos de preços podem elevar os custos.

Conformidade ambiental: o descarte de resíduos (por exemplo, emissões de COV, certificação de reciclagem) pode acarretar custos adicionais.

Geografia: os preços da energia, os custos de mão de obra e as políticas fiscais variam significativamente entre as localizações das fábricas.

Principais componentes de custo da moldagem por injeção de duas cores

- Custo do equipamento

Preço elevado da máquina: as máquinas de moldagem por injeção de duas cores são normalmente 1,5 a 3 vezes mais caras do que as máquinas de moldagem por injeção padrão.

Maior consumo de energia: requer dois sistemas de injeção, resultando em um consumo de energia 20% a 40% maior do que as máquinas de cor única.

- Custo do molde

Alta complexidade do molde: os moldes de duas cores têm dois conjuntos de cavidades, exigindo alinhamento preciso e maior complexidade de processamento. Os custos são 2 a 4 vezes mais altos do que os moldes padrão.

Alto custo de manutenção: devido à estrutura complexa, os custos de reparo e manutenção são mais altos.

- Custo do material

Materiais mistos: requer a compra de dois plásticos diferentes (por exemplo, plástico rígido + plástico macio), o que pode envolver materiais especiais (por exemplo, TPE, PC/ABS).

Requisitos de compatibilidade do material: os dois materiais devem aderir bem, caso contrário, é necessário um processamento adicional (por exemplo, adição de adesivo).

- Custo do processo

Ciclo de depuração longo: A moldagem por injeção de duas cores requer ajustes de parâmetros mais complexos (por exemplo, correspondência de temperatura e tempo de injeção), resultando em uma taxa de refugo mais alta durante a depuração. Desafios de rendimento: Grandes diferenças de encolhimento entre dois materiais podem facilmente levar à delaminação e deformação, aumentando os custos de refugo.

- Custos de mão de obra e gestão

Altos requisitos operacionais: Requer técnicos qualificados para comissionamento e manutenção, resultando em custos de mão de obra mais elevados.

Programação complexa da produção: Mudanças mais frequentes de cor e material afetam a eficiência.

Como reduzir o custo da moldagem por injeção na produção?

Otimizar os custos de material

(1) Selecione materiais plásticos adequados

Avalie os requisitos de desempenho: Selecione materiais de preço mais baixo, atendendo ao desempenho do produto (como resistência, resistência ao calor e aparência).

Use materiais reciclados: adicione uma certa proporção de materiais reciclados (como canais de injeção triturados e resíduos) sem afetar a qualidade.

Reduza os aditivos: evite o uso excessivo de aditivos caros, como masterbatches e retardantes de chama.

(2) Melhore a utilização do material

Otimize o sistema de vazamento: use moldes de canal quente para reduzir o desperdício do canal frio.

Reduza a espessura da parede: reduza a espessura da parede do produto e o uso de material, garantindo a resistência.

Reciclagem: colete canais e resíduos durante o processo de moldagem por injeção, triture-os e reutilize-os (é necessário avaliar se o desempenho do material é afetado).

Otimizar o design e a gestão do molde

(1) Melhore a eficiência do molde

Projeto com várias cavidades: aumente o número de cavidades do molde para aumentar a produção por injeção.

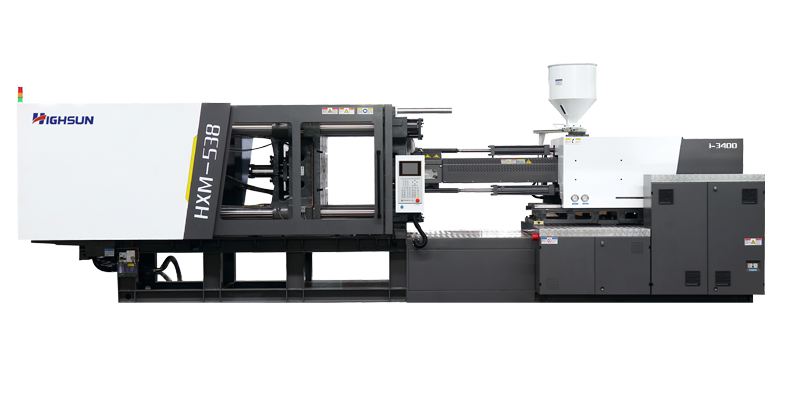

Otimize o sistema de resfriamento: use resfriamento conformado ou design de canal de água de alta eficiência para reduzir o tempo de resfriamento. Simplifique a estrutura: reduza os mecanismos complexos, como deslizadores e elevadores, e reduza o custo de fabricação e manutenção do molde. (2) Prolongue a vida útil do molde Selecione aço de alta qualidade (como H13, S136) e execute tratamento de superfície (cromagem, nitretação) para reduzir o desgaste. Manutenção regular: limpe a cavidade do molde e verifique os pinos-guia/elevador para evitar tempo de inatividade ou sucata devido a danos no molde.

Otimizar o processo de moldagem por injeção

(1) Reduza o ciclo de produção Reduza o tempo de resfriamento: otimize o layout do caminho da água de resfriamento ou use tecnologia de resfriamento rápido (como inserções de cobre-berílio). Ajuste os parâmetros de pressão de retenção: evite pressão de retenção excessiva que leva a ciclo prolongado ou desperdício de material. Moldagem por injeção de alta velocidade: use alta velocidade de injeção para reduzir o tempo de enchimento, mas evite rebarbas ou queimaduras.

(2) Melhorar a taxa de rendimento Estabilidade do processo: encontre a combinação ideal de parâmetros de temperatura, pressão e velocidade por meio de DOE (design de experimentos).

Otimização e automação do equipamento

(1) Selecione a máquina de moldagem por injeção certa

Máquina de moldagem por tonelagem

Correspondência de tonelagem: evite “um cavalo grande puxando uma carroça pequena” e selecione uma máquina com a força de fixação certa para reduzir o consumo de energia.

Modelos com economia de energia: dê prioridade a máquinas de moldagem por injeção totalmente elétricas ou híbridas (30% a 50% mais eficientes em termos energéticos do que as prensas hidráulicas).

(2) Reduza a dependência do trabalho manual

Remoção automatizada de peças: use um robô para remover peças, reduzindo o tempo de operação manual e os erros.

Sistema de alimentação centralizado: transporte automaticamente as matérias-primas, reduzindo a alimentação manual e os erros de mistura.

Otimização da gestão da produção

(1) Produção em lote e programação

Reduza o número de trocas de moldes: amplie o lote de produção do mesmo produto, mesclando pedidos.

Organize racionalmente os planos de produção: evite trocas frequentes de materiais ou moldes e reduza o desperdício de depuração.

(2) Gestão da cadeia de suprimentos

Aquisição centralizada: assine contratos de longo prazo com fornecedores para reduzir os custos de aquisição de matérias-primas.

Aquisição localizada: reduza os custos de transporte e armazenamento.

(3) Gestão de energia

Pico de consumo de energia: organize processos de alto consumo de energia durante períodos de preços baixos de eletricidade. Recuperação de calor residual: utilize o calor residual da água de resfriamento da máquina de moldagem por injeção para aquecimento da oficina ou outros fins.

-

Otimização do design do produto

Estrutura simplificada: reduza características complexas desnecessárias (como rebaixos e paredes finas) para reduzir a complexidade do molde e do processo.

Design padronizado: utilize estruturas universais sempre que possível para reduzir a necessidade de moldes especializados.

DFM (Design for Manufacturing): considere a viabilidade da moldagem por injeção durante a fase de design para evitar modificações dispendiosas posteriormente.

Estratégias para reduzir os custos da moldagem por injeção de duas cores

- Otimização da seleção de equipamentos

Escolha um modelo de máquina com base na demanda:

Se os volumes de produção forem baixos, considere uma máquina de moldagem por injeção rotativa de duas cores (custo mais baixo do que um tipo paralelo).

Para produtos de tamanho pequeno, escolha uma máquina pequena de duas cores para reduzir o consumo de energia e o desperdício de material.

Equipamento usado ou leasing: inicialmente, considere o uso de equipamento usado ou leasing para reduzir a pressão do investimento.

- Otimização do design do molde

Estrutura simplificada: reduza mecanismos complexos, como deslizadores e elevadores, para reduzir a dificuldade de processamento.

Projeto de rotação no molde: use um núcleo rotativo em vez de um molde de cavidade dupla para reduzir os custos do molde.

Base do molde padronizada: use uma base de molde universal e personalize apenas os componentes do núcleo para reduzir os custos de desenvolvimento.

- Controle de custos de materiais

Priorize a compatibilidade dos materiais: escolha materiais com taxas de encolhimento semelhantes (por exemplo, PP + TPE) para reduzir o risco de delaminação.

Use materiais reciclados: use materiais reciclados em áreas onde o desempenho não é afetado (por exemplo, estruturas internas).

Redução de materiais caros: por exemplo, para peças externas, use apenas material de alto brilho para a camada externa e material padrão para a camada interna.

- Otimização do processo

Ajuste fino de parâmetros: use experimentos DOE para identificar a combinação ideal de temperatura, pressão e tempo de resfriamento.

Controle da temperatura do molde: controle independentemente duas temperaturas do molde para garantir a qualidade da interface do material.

Monitoramento automatizado: instale sensores para monitorar o processo de moldagem por injeção em tempo real para reduzir erros humanos.

- Melhoria da gestão da produção

Produção em lote: maximize o ciclo de produção para o mesmo produto e reduza o tempo de troca de molde/material.

Manutenção preventiva: faça a manutenção regular dos moldes e máquinas para evitar paradas inesperadas.

Treinamento de operadores: Aumente a compreensão dos técnicos sobre o processo de duas cores e reduza o desperdício com depuração.

- Redução do custo de design do produto

Reduza as áreas de duas cores: Use o design de duas cores apenas em áreas essenciais (como botões e vedações).

Simplificação estrutural: Evite o excesso de design, como substituir parte da estrutura de duas cores por sobremoldagem.

Português

Português  English

English русский

русский Español

Español Português

Português عربى

عربى

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China

No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China