1. O papel e a aplicação do Máquina de moldagem por injeção de PVC

Como o principal equipamento da indústria de processamento de plástico, a máquina de moldagem por injeção de PVC desempenha um papel vital no campo de fabricação industrial de hoje. O cloreto de polivinila (PVC), como um material termoplástico versátil, econômico e durável, é amplamente utilizado em muitos campos, como construção, medicina, automóvel e bens de consumo através do processo de moldagem por injeção.

a máquina de moldagem por injeção de PVC é um equipamento especial de moldagem por injeção especialmente usado para o processamento de materiais de cloreto de polivinila, que ocupa uma posição insubstituível na indústria de processamento de plástico. De acordo com estatísticas de dados da indústria, cerca de 23% da produção mundial de moldagem por injeção de plástico envolve materiais de PVC, especialmente nas áreas de tubos de construção, equipamentos médicos e fios e cabos, a proporção de aplicação de máquinas de moldagem por injeção de PVC é tão alta quanto mais de 60%. Por trás dessa ampla aplicação estão as vantagens exclusivas de desempenho dos próprios materiais de PVC e a combinação eficiente do processo de moldagem por injeção.

A principal função da máquina de moldagem por injeção de PVC é transformar matérias-primas em produtos plásticos com tamanho preciso e características funcionais através de três etapas principais: plastificação de aquecimento, injeção de alta pressão e moldagem de moldes. Em comparação com as máquinas de moldagem por injeção geral, as máquinas de moldagem por injeção de PVC são otimizadas para as características dos materiais de PVC e podem efetivamente superar as dificuldades técnicas no processamento de PVC, como baixa estabilidade térmica, alta viscosidade de fusão e fácil decomposição. Na indústria da construção, os acessórios de tubos, juntas e acessórios de portas e janelas produzidos por máquinas de moldagem por injeção de PVC têm excelente resistência às intempéries e estabilidade química; no campo médico, produtos como sacos de infusão e cateteres moldados por moldagem por injeção de PVC atendem aos rigorosos requisitos de biocompatibilidade.

Do ponto de vista da cadeia industrial, as máquinas de moldagem por injeção de PVC estão no elo médio entre as matérias-primas e as aplicações de terminais, e seu nível técnico afeta diretamente a qualidade e o custo de produção do produto final. Uma máquina de moldagem por injeção de PVC qualificada é geralmente composta de componentes-chave, como sistema de injeção, sistema de fixação de moldes, sistema hidráulico, sistema de controle e sistema de controle de temperatura. O trabalho coordenado desses sistemas garante que os materiais de PVC possam concluir o processo de moldagem em condições ideais. Com a melhoria dos requisitos de proteção ambiental e o crescimento das necessidades médicas, as máquinas de moldagem por injeção de PVC estão se desenvolvendo em uma direção mais precisa, com economia de energia e inteligente.

A especificidade da indústria das máquinas injetoras de PVC também se reflete em sua adaptabilidade às formulações dos materiais. O PVC, como plástico cujas propriedades podem ser ajustadas por aditivos, é dividido em duas categorias: PVC rígido (RPVC) e PVC flexível (FPVC). O PVC rígido tem alta resistência e rigidez e é frequentemente usado em materiais de construção; enquanto o PVC flexível se torna macio e elástico devido à adição de plastificantes e é adequado para produtos como tubos médicos. As máquinas de moldagem por injeção de PVC precisam ser capazes de lidar com esses dois tipos significativamente diferentes de materiais, o que exige que o equipamento tenha uma janela de processo mais ampla e capacidades de ajuste de parâmetros mais flexíveis. Ao mesmo tempo, com as regulamentações ambientais cada vez mais rigorosas, a aplicação de estabilizadores sem chumbo e novos plastificantes ecológicos também apresentou novos requisitos técnicos para máquinas de moldagem por injeção de PVC.

Em termos de benefícios econômicos, as máquinas de moldagem por injeção de PVC fornecem aos fabricantes soluções de produção altamente competitivas. Em comparação com o processamento de metal ou outros processos de moldagem de plástico, a moldagem por injeção de PVC tem as vantagens de curto ciclo, alta utilização de material e baixa demanda de trabalho, o que é particularmente adequado para a produção de produtos padronizados em larga escala. Tomando como exemplo os acessórios para tubos de PVC na indústria da construção, a capacidade diária de produção de uma máquina de moldagem por injeção de PVC de tamanho médio pode chegar a 5.000-8.000 peças, e o erro de peso do produto pode ser controlado dentro de ±0,5%. Tal precisão e eficiência são difíceis de serem alcançadas com outros processos. Além disso, as máquinas de moldagem por injeção de PVC também têm as características de longa vida útil do molde (geralmente até 500.000 a 1 milhão de vezes) e consumo de energia relativamente baixo (cerca de 40% de economia de energia em comparação com a fundição de metal), o que reduz ainda mais os custos de produção.

Com o desenvolvimento contínuo da tendência do "plástico substituindo o aço", a importância das máquinas injetoras de PVC será ainda mais destacada. Especialmente no campo de aplicação da busca de resistência à corrosão leve e controle de custos, os produtos de moldagem por injeção de PVC estão constantemente substituindo os materiais tradicionais. Como o equipamento chave para alcançar essa transformação, a inovação tecnológica e a expansão de mercado das máquinas de moldagem por injeção de PVC continuarão a atrair a atenção da indústria.

2 . Princípio de funcionamento e fluxo de processo de máquinas de moldagem por injeção de PVC

O princípio de funcionamento das máquinas de moldagem por injeção de PVC baseia-se nas características de moldagem dos termoplásticos. Controlando com precisão parâmetros como temperatura, pressão e velocidade, as matérias-primas do PVC são convertidas em produtos da forma desejada. Este processo integra tecnologias multidisciplinares como engenharia mecânica, ciência dos materiais e controle automático para formar um sistema de processamento complexo e preciso. Entender o princípio de funcionamento das máquinas de moldagem por injeção de PVC é crucial para otimizar os processos de produção e melhorar a qualidade do produto.

Composição e função do sistema

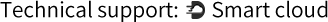

a máquina de moldagem por injeção de PVC é composta principalmente por cinco sistemas: sistema de injeção, sistema de fixação, sistema hidráulico, sistema de controle e sistema de controle de temperatura. O sistema de injeção é responsável pela plastificação e injeção de materiais de PVC. É a parte central do equipamento e inclui componentes chave como tremonha, cano, parafuso e bico. Ao contrário das máquinas de moldagem por injeção geral, o parafuso da máquina de moldagem por injeção de PVC geralmente tem um design especial, com uma pequena relação comprimento-diâmetro (L/D) (geralmente entre 18:1 e 22:1) e uma baixa taxa de compressão (cerca de 1,8-2,5) para reduzir a entrada de calor de cisalhamento para materiais de PVC sensíveis ao calor. O sistema de fixação fornece abertura e fechamento do molde e força de fixação para garantir que o molde não seja empurrado para abrir pela pressão de fusão durante o processo de moldagem. Suas formas estruturais incluem tipo de alternância, tipo hidráulico e tipo elétrico. O sistema hidráulico fornece energia para toda a máquina e controla o movimento de cada atuador; o sistema de controle é responsável pela configuração do parâmetro, controle do programa e monitoramento do processo; o sistema de controle de temperatura mantém a temperatura precisa do cano e do molde, o que é particularmente importante para materiais sensíveis ao calor, como o PVC.

Análise do ciclo de trabalho

A moldagem por injeção de PVC é um processo cíclico, e cada ciclo contém uma série de ações ordenadas. De acordo com os padrões da indústria, um ciclo de trabalho completo inclui as seguintes etapas: fechamento do molde → injeção → pressão holding → arrefecimento → plastificação → abertura do molde → ejeção de produtos.

No estágio de fechamento do molde, o molde é fechado sob alta pressão e a força de aperto é calculada com base na área de projeção do produto e na pressão de injeção, geralmente 30-80MPa. No estágio de injeção, o parafuso se move para a frente para injetar o PVC fundido na extremidade frontal do cano na cavidade do molde em alta pressão (geralmente 80-180MPa) e alta velocidade. Este processo dura vários segundos, e a velocidade de injeção pode ser controlada em seções para se adaptar a estruturas complexas do produto. Manter uma certa pressão na fase de retenção de pressão para reabastecer o material reduzido devido ao encolhimento do resfriamento é crucial para a precisão dimensional e a qualidade da superfície do produto. O estágio de resfriamento permite que o produto se solidifique no molde, e o tempo depende da espessura da parede e da eficiência de resfriamento. No estágio de plastificação, o parafuso gira para transportar e derreter o novo material para a frente para se preparar para o próximo ciclo e recua para a posição definida ao mesmo tempo. Finalmente, o molde se abre, e o mecanismo de ejeção demolde o produto para completar um ciclo.

Tabela: Gamas típicas de parâmetros de processo para moldagem por injeção de PVC

| Categoria parâmetro | PVC rígido (RPVC) | PVC macio (FPVC) | Impacto chave |

| Temperatura do cano (℃) | 160-190 | 150-180 | Derreta fluidez, risco de decomposição térmica |

| Temperatura do molde (℃) | 30-50 | 20-40 | Taxa de resfriamento, brilho superficial |

| Pressão de injeção (MPa) | 80-150 | 70-130 | Integridade de preenchimento do molde, estresse interno |

| Segurando pressão (MPa) | 40-80 | 30-60

| Encolhimento, precisão dimensional |

| Velocidade do parafuso (rpm) |

30-70 | 25-60

| Qualidade de plastificação, calor de cisalhamento |

| Pressão traseira (MPa) | 3-10 | 2-8 | Densidade de fusão, eficiência de plastificação |

- Peculiaridades do Processamento de PVC

a moldagem por injeção de PVC tem diferenças significativas de processo em comparação com plásticos gerais, como PP e PE, o que se deve principalmente às propriedades do material do PVC. O PVC tem uma estabilidade térmica deficiente e é facilmente decomposto para liberar cloreto de hidrogênio (HCl) em altas temperaturas. Portanto, a janela de temperatura de processamento é estreita, geralmente controlada dentro da faixa de 150-190°C, que é muito menor do que sua temperatura teórica de decomposição (cerca de 210°C). Para enfrentar esse desafio, as máquinas de moldagem por injeção de PVC geralmente são equipadas com sistemas de controle de temperatura mais precisos, com uma precisão de controle de temperatura de zona de até ±1°C e um design de parafuso especial para reduzir o aquecimento por cisalhamento. Ao mesmo tempo, o derretimento do PVC tem propriedades de alta viscosidade e baixo fluxo, exigindo maior pressão de injeção (geralmente 20-30% maior que o PP) para preencher totalmente o molde. Além disso, aditivos em fórmulas de PVC, como estabilizadores e lubrificantes, podem formar depósitos no cano, portanto, as máquinas de moldagem por injeção de PVC exigem limpeza e manutenção mais frequentes.

- Princípios de Plastificação e Injeção

O processo de plastificação do PVC é um processo complexo de transformação do estado físico. Depois que as partículas sólidas de PVC entram no barril a partir da tremonha, elas sofrem uma transformação do estado vítreo, do estado elástico alto para o estado de fluxo viscoso sob aquecimento e cisalhamento. A rotação do parafuso gera um fluxo de arrasto para transportar o material para frente, enquanto a ação de cisalhamento e o aquecimento externo derretem gradualmente o PVC. Como o PVC é um material polar, seu comportamento de fusão é diferente do dos plásticos não polares, como o PE, e requer maior entrada de energia. No final da plastificação, o PVC fundido se acumula na extremidade frontal do parafuso, empurrando o parafuso de volta para a posição definida. Na etapa de injeção, o parafuso é transformado em um êmbolo, e o derretimento é injetado na cavidade do molde a uma velocidade constante ou segmentada sob o impulso do cilindro hidráulico. O comportamento de fluxo da fusão de PVC na cavidade do molde é afetado pela temperatura do molde, design do corredor e parâmetros de injeção. Configurações razoáveis do processo podem evitar defeitos como marcas de pulverização e linhas de solda.

- Pontos chaves do controle de processos

A moldagem por injeção de PVC bem-sucedida depende do controle preciso dos principais parâmetros. O controle da temperatura é o fator primordial. O barril é geralmente dividido em 3-5 zonas de temperatura. O gradiente de temperatura sobe da porta de alimentação para o bico, mas a temperatura máxima não excede 190°C para evitar a decomposição. A velocidade de injeção afeta o modo de enchimento do derretimento e a orientação molecular. Os produtos de paredes grossas devem ser preenchidos a uma velocidade baixa para reduzir o estresse residual, enquanto as peças de paredes finas requerem injeção de alta velocidade para evitar a coagulação prematura. A configuração da pressão de retenção e do tempo afeta diretamente a taxa de encolhimento e a estabilidade dimensional do produto e precisa ser otimizada de acordo com a estrutura do produto e as propriedades do material. O tempo de arrefecimento é responsável por 60-70% de todo o ciclo. Otimizar o projeto de canais de água de arrefecimento pode melhorar a eficiência da produção. As máquinas de moldagem por injeção de PVC usam principalmente sistemas de controle de circuito fechado para monitorar e ajustar esses parâmetros em tempo real para garantir a estabilidade do processo e a consistência do produto.

O princípio de funcionamento das máquinas de moldagem por injeção de PVC incorpora a combinação perfeita de design mecânico e ciência dos materiais. Ao controlar com precisão os processos termodinâmicos e reológicos, as matérias-primas do PVC são convertidas em produtos plásticos com diferentes funções. Dominar esses princípios é a base teórica para a otimização dos processos produtivos e a solução de problemas de qualidade.

3 . Características do equipamento e vantagens técnicas da máquina de moldagem por injeção de PVC

Como um tipo de equipamento de processamento de plástico especial, a máquina de moldagem por injeção de PVC tem uma série de projetos exclusivos que combinam com as propriedades do material. Esses recursos permitem que ele mostre vantagens técnicas significativas ao processar materiais de PVC. Da estrutura mecânica ao sistema de controle, cada elo da máquina de moldagem por injeção de PVC reflete o design cuidadoso para as necessidades especiais do processamento de PVC.

- Projeto especial do parafuso

A característica central da máquina de moldagem por injeção de PVC é sua estrutura especial de parafuso. Em comparação com os parafusos comuns da máquina de moldagem por injeção, os parafusos especiais de PVC têm as seguintes características: pequena proporção (L/D) (geralmente entre 18:1 e 22:1), reduzindo o tempo de residência do material; baixa taxa de compressão (cerca de 1,8-2,5), adequada para pó de PVC ou partículas facilmente compressíveis; sulco de parafuso profundo, reduzindo a taxa de cisalhamento e geração de calor por atrito; adicionando seção de barreira ou misturando a cabeça para melhorar a uniformidade de fusão. Este projeto efetivamente resolve o problema da baixa estabilidade térmica do PVC e evita o superaquecimento e a decomposição de materiais durante a plastificação. O material do parafuso é geralmente feito de aço de liga dupla ou especialmente superfície tratada para melhorar a resistência ao desgaste e resistência à corrosão para lidar com o gás ácido HCl que pode ser gerado durante o processamento de PVC. Além disso, a faixa de velocidade do parafuso da máquina de moldagem por injeção de PVC é relativamente estreita (geralmente 30-70 rpm) e pode ser controlada com precisão para evitar cisalhamento excessivo causado por velocidade muito alta.

- Otimização do sistema de controle de temperatura

Português

Português  English

English русский

русский Español

Español Português

Português عربى

عربى

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China

No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China