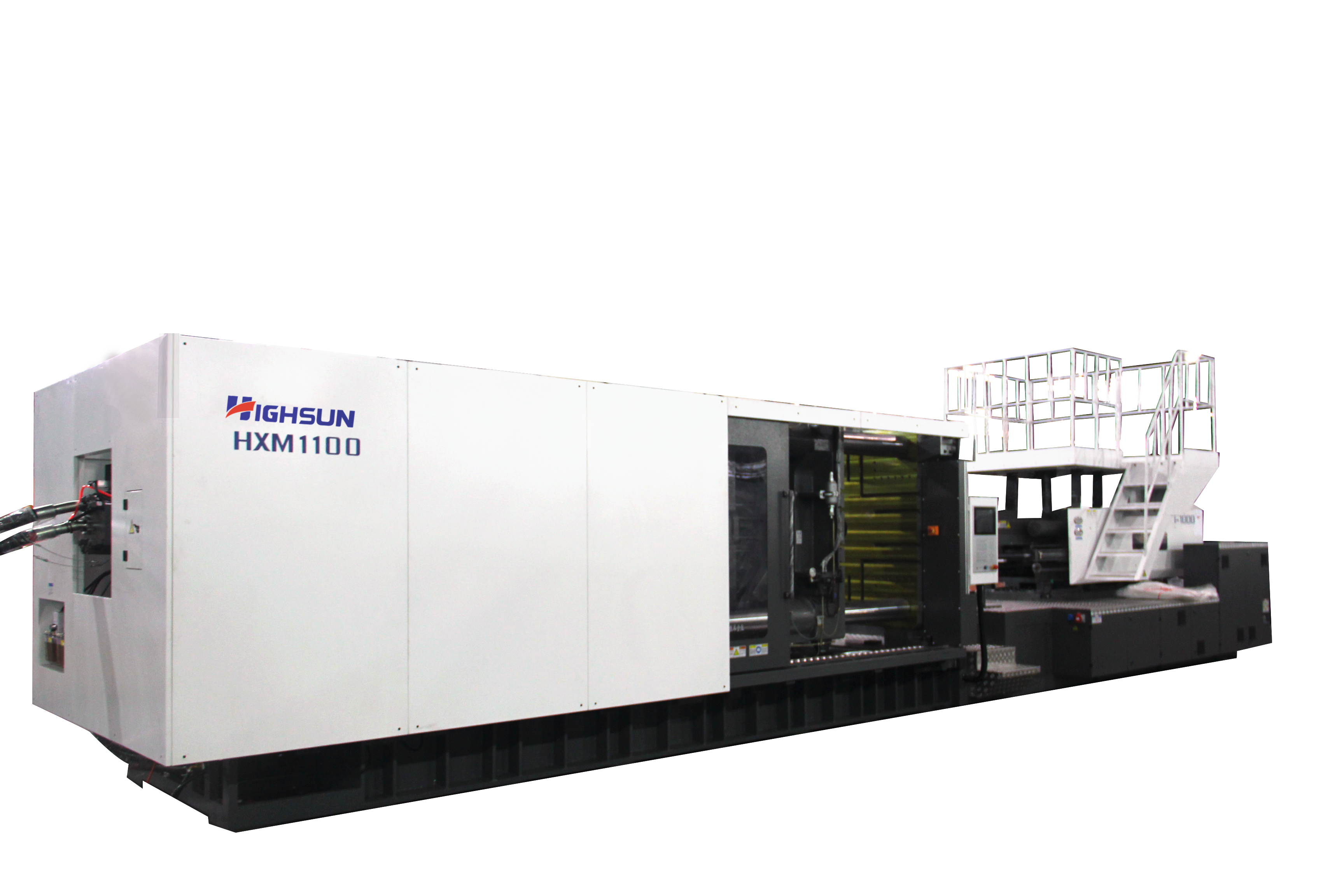

Escolhendo o certo Máquina de moldagem por injeção PET está intimamente ligada à eficiência e qualidade de produção de produtos. Ao selecionar uma máquina, considere vários aspectos, incluindo o molde e o produto, o desempenho da máquina e a eficiência energética.

1. Molde e Produto

Antes de selecionar uma máquina de moldagem por injeção PET, você precisa entender completamente seu produto e molde. Esta é a base para determinar as especificações da máquina.

Tamanho e Peso do Produto:

O peso do produto determina o volume de disparo da máquina. Para garantir uma produção estável e de alta qualidade, recomenda-se selecionar uma máquina com um volume de disparo 30% a 40% maior do que o peso do produto (incluindo o sistema de corredor).

O tamanho do produto determina o espaçamento da coluna principal da máquina, o curso de abertura do molde e o curso do ejetor.

Tamanho e Estrutura do Molde:

A espessura do molde deve estar dentro da faixa de espessura do molde da máquina.

O comprimento e a largura do molde devem ser menores do que o espaçamento da coluna principal para garantir a instalação suave do molde.

O curso de abertura do molde deve ser suficiente, geralmente recomendado para ser maior ou igual ao dobro da altura do produto (e do corredor), para garantir a remoção suave do produto acabado. O curso do ejetor e a força de ejeção também devem atender aos requisitos de ejeção do molde.

2 . Performance de máquina

Depois de determinar os requisitos básicos dimensionais, é hora de se aprofundar nos parâmetros de desempenho da máquina.

Força de aperto (Tonnage):

Força de aperto é a força que a máquina usa para segurar o molde fechado durante a injeção para evitar que o plástico vaze.

O método de cálculo é: Força de Clamping = Área Projetada da Peça na Superfície de Parting × Pressão de Cavidade do Molde. o plástico PET requer alta pressão de injeção durante a moldagem, portanto, é necessária força de aperto suficiente para neutralizar essa força.

Unidade Injetora:

Diâmetro do Parafuso e Relação Comprimento-Diâmetro (L/D): O PET requer um parafuso PET dedicado, normalmente com uma relação L/D mais longa, para garantir uma plastificação adequada, evitando a degradação.

Capacidade de Plastificação: O PET requer uma rápida plastificação e secagem, por isso a capacidade de plastificação da máquina é crucial. Um sistema de plastificação eficiente melhora a eficiência da produção e a qualidade do produto.

Velocidade e Pressão da Injeção: O PET possui uma baixa viscosidade de fusão, exigindo alta pressão e injeção rápida para garantir o enchimento completo e clareza do produto.

Sistema de Arrefecimento: A produção de pré-formas PET requer um resfriamento eficiente. A máquina deve ter um sistema de descarga de água de grande diâmetro para atender ao fluxo de água de resfriamento exigido pelo molde, encurtando assim o ciclo de moldagem.

3 . Sistema de Acionamento e Eficiência Energética

Ao mesmo tempo em que garante a capacidade de produção, a eficiência energética da máquina também impacta diretamente nos custos operacionais.

Tipo do Sistema de Acionamento:

Prensa totalmente hidráulica: Tradicional e de baixo custo, mas com consumo de energia relativamente alto.

Misturador servo acionado por motor: Combinando as vantagens dos sistemas hidráulico e elétrico, oferece uma economia significativa de energia, consumindo de 30% a 70% menos energia do que as prensas hidráulicas. Atualmente, essa é a escolha mais popular para máquinas de moldagem por injeção de PET, equilibrando custo e eficiência.

Máquinas de moldagem por injeção totalmente elétricas: Oferecem a maior precisão e o menor consumo de energia, mas também carregam o maior custo de equipamento. Essas máquinas são adequadas para produtos que exigem altíssima precisão ou para fábricas que buscam a máxima economia de energia.

Selecionar uma máquina de moldagem por injeção PET é um ponto de partida crucial. Você precisa calcular os parâmetros necessários para o produto e o molde e, em seguida, usar esses parâmetros para selecionar o desempenho e o sistema de acionamento da máquina. Finalmente, considere as capacidades de serviço do fornecedor. Só assim é possível encontrar uma injetora PET que realmente atenda às suas necessidades de produção.

Português

Português  English

English русский

русский Español

Español Português

Português عربى

عربى

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China

No.36 Yongjiang South Road, Distrito De Beilun. Cidade de Ningbo, 315800, China